Varför sägs det att kommunikationsarkitekturen för reaktiva kraftkompensationssystem i bransch 4.0 måste omstruktureras i Industry 4.0?

Under implementeringen av den industriella 4.0 ERA, Geyue Electric, som tillverkare avLågspänningsreaktiv strömkompensationsutrustning, vårt företag har djupt insett att intelligens, digitalisering och nätverk har blivit de tre mest kärnegenskaperna hos moderna fabriker. Den traditionella kommunikationsarkitekturen för reaktiva kraftkompensationssystem kan inte längre uppfylla Industrial 4.0: s högre krav när det gäller kompensationens effektivitet, flexibilitet och tillförlitlighet. Att rekonstruera kommunikationsarkitekturen för reaktiva kraftkompensationssystem är inte bara ett oundvikligt val för teknisk uppgradering inom området kraftkompensation, utan också en nyckelmått för att förbättra fabrikens energieffektivitet och minska driftskostnaderna.

Begränsningar

Traditionella reaktiva kraftkompensationssystem använder vanligtvis hårda ledningar eller enkla fältbus -kommunikationsmetoder, såsom Modbus RTU eller CAN -buss. Dessa kommunikationsmetoder presterade tillräckligt i den tidigare industriella miljön, men deras begränsningar blir allt tydligare i samband med Industry 4.0. För det första är dataöverföringshastigheten för traditionella kommunikationsarkitekturer relativt låg, vilket inte kan uppfylla kraven i realtidsdynamisk kompensation. I branschen 4.0 -miljön är kraftbelastningsfluktuationer oftare, och reaktiv strömkompensationsutrustning måste snabbt reagera på nätändringar. Låghastighetskommunikation kan emellertid leda till förseningar av kompensation, vilket allvarligt påverkar kvaliteten på elektrisk energi.

För det andra har den traditionella kommunikationsarkitekturen dålig skalbarhet och kompatibilitet, vilket inte bidrar till utrustningens sammankoppling som betonas av Industry 4.0. I moderna fabriker finns det troligtvis olika märken och modeller av kraftutrustning. De traditionella kommunikationsprotokollen kan inte hantera denna situation eftersom de traditionella kommunikationsprotokollen ofta saknar standardiserat stöd, vilket gör systemintegration extremt svårt. Dessutom kan den traditionella arkitekturen inte stödja big data -analys och fjärrövervakning, vilket är just en av de kärnfunktioner som krävs av Industry 4.0.

Nya krav

Kärnmålet för Industry 4.0 är att uppnå intelligent tillverkning genom datadrivna metoder. Denna trend kräver att kraftkompensationssystemet (som är en viktig del av fabrikens kraftinfrastruktur) måste anpassa sig i enlighet därmed. Den nya kommunikationsarkitekturen måste uppfylla följande nyckelkrav.

För det första måste den nya kommunikationsarkitekturen ha hög prestanda i realtid och hög tillförlitlighet. Produktionslinjerna i en industriell 4.0 -fabrik är mycket automatiserad och kraftbelastningen blir mer dynamisk. Under sådana omständigheter måste det reaktiva kraftkompensationssystemet kunna slutföra datainsamling, dataanalys och utfärdande av kontrollinstruktioner inom millisekunder. Detta kräver kommunikationsarkitekturen för att stödja höghastighetsdataöverföring och ha redundansmekanismer för att säkerställa att kommunikation inte avbryts.

För det andra måste den nya kommunikationsarkitekturen vara öppen och standardiserad. Industrial 4.0 betonar interoperabiliteten mellan enheter, så kommunikationsprotokollet för det reaktiva kraftkompensationssystemet måste stödja vanliga industriella kommunikationsstandarder, såsom Profinet, Ethercat eller OPC UA. Dessa avtal möjliggör inte bara sömlösa samordningsanslutningar mellan olika enheter i kraftsystemet, utan underlättar också integrationsfördelarna mellan det lägre nivån på operationen och det övre nivåhanteringssystemet (såsom MES eller ERP), vilket ytterligare uppnår vertikal hantering av data.

För det tredje måste den nya kommunikationsarkitekturen stödja Edge Computing och Cloud Computing. I samband med Industry 4.0 växer datavolymen exponentiellt. Den traditionella centraliserade databehandlingsmetoden kan inte längre uppfylla kraven i den nya miljön. Den nya kommunikationsarkitekturen måste stödja Edge Computing, som gör det möjligt för reaktiva kraftkompensationsenheter att inte bara fullborda viss databehandling och beslutsfattande lokalt, utan också ladda upp nyckeldata till molnet för djupgående analys och optimering.

Nyckel teknisk väg

För att uppnå de ovannämnda målen måste rekonfigurationen av kommunikationsarkitekturen för det reaktiva kraftkompensationssystemet utföras från både hårdvaru- och programvaruperspektiv. När det gäller hårdvara måste den traditionella RS485 eller CAN-bussgränssnitten uppgraderas till Ethernet-gränssnitt och till och med stödja fiberoptisk kommunikation för att förbättra anti-störningsförmågan under den reaktiva effektkompensationsprocessen. Samtidigt bör utrustningen vara utrustad med en högpresterande processor för att stödja Edge-datorfunktioner.

På programvaranivå måste kommunikationsprotokollstacken uppgraderas omfattande. Till exempel kan man använda kommunikationsprotokoll baserade på TCP/IP, såsom MQTT eller DDS, uppnå effektiv dataöverföring och kommunikation mellan enheter. Dessutom bör reaktiv kraftkompensationsutrustning stödja OPC UA -standarden för att möjliggöra sömlös integration med andra intelligenta enheter inom fabriken. OPC UA tillhandahåller inte bara en enhetlig datamodell utan stöder också informationssäkerhetsmekanismer som uppfyller datasäkerhetskraven i Industry 4.0.

En annan nyckelteknologi är introduktionen av programvarudefinierad nätverk (SDN) teknik. I traditionella kraftsystem är kommunikationsnätverket vanligtvis statiskt konfigurerat. I samband med Industry 4.0 kan emellertid nätverkskraven ändras när som helst. SDN-teknik möjliggör den dynamiska rekonfigurationen av kommunikationsnätverket, justering av bandbredd och routing enligt realtidskrav, vilket säkerställer att kommunikationen av det reaktiva kraftkompensationssystemet alltid är i optimalt tillstånd.

Faktiska fördelar

Att rekonstruera kommunikationsarkitekturen för det reaktiva kraftkompensationssystemet övervinner inte bara begränsningarna i den traditionella arkitekturen, utan ger också betydande ekonomiska och tekniska fördelar för fabriken.

För det första kan rekonfigurering av kommunikationsarkitekturen för det reaktiva kraftkompensationssystemet förbättra fabrikens kraftkvalitet och energieffektivitet. En höghastighets- och tillförlitlig kommunikationsarkitektur gör det möjligt för den reaktiva kraftkompensationsutrustningen att mer exakt spåra belastningsförändringar och uppnå dynamisk kompensation, vilket minskar linjeförlusterna och förbättrar effektfaktorn. Baserat på det faktiska fallet med Ge Yue Electric kan det reaktiva kraftkompensationssystemet med den nya kommunikationsarkitekturen stabilisera effektfaktorn över 0,95 och minska effektförlusten med 5% till 10%.

För det andra kan rekonfigurering av kommunikationsarkitekturen för det reaktiva kraftkompensationssystemet avsevärt minska drifts- och underhållskostnaderna för fabriken. Det traditionella reaktiva kraftkompensationssystemet kräver vanligtvis manuell inspektion och justering, medan den nya kommunikationsarkitekturen stöder fjärrövervakning och förutsägbart underhåll. Genom realtidsdatainsamling och analys kan underhållspersonal upptäcka potentiella fel i förväg och undvika plötsliga avstängningar. Dessutom minskar standardiserade kommunikationsprotokoll komplexiteten i systemintegration och sänker svårigheten med senare uppgraderingar och underhåll.

Slutligen kan rekonfigurering av kommunikationsarkitekturen för det reaktiva kraftkompensationssystemet stödja den intelligenta uppgraderingen av fabriken. Industrial 4.0 är inte bara intelligensen för en enda enhet, utan den samarbetsoptimering av hela produktionssystemet. Det reaktiva kraftkompensationssystemet, som en viktig del av energihantering, rekonfigurering av sin kommunikationsarkitektur lägger grunden för fabriken för att uppnå Energy Internet of Things (EIOT). Genom effektiv interaktion med produktionsutrustning och energihanteringssystem kan fabriken ytterligare optimera energiförbrukningen och uppnå visionen om grön tillverkning.

Industry 4.0 har väckt högre krav för kraftinfrastruktur för fabriker, och den traditionella reaktiva kraftkompensationssystemets kommunikationsarkitektur kan inte längre anpassa sig till denna förändring. Som tillverkare av lågspänningsreaktiv utrustning för kraftkompensation tror Geyue Electric att rekonfigurering av kommunikationsarkitekturen är det enda sättet att uppnå effektiv och intelligent reaktiv kraftkompensation. Genom att anta höghastighet, öppen och säker kommunikationsteknik kan det reaktiva kraftkompensationssystemet inte bara förbättra sin egen prestanda utan kan också ge solidt stöd för den digitala omvandlingen av fabriker. I framtiden, med den ytterligare populariseringen av tekniker som 5G och artificiell intelligens, kommer vårt företag att fortsätta investera i utvecklingen av kommunikationsarkitekturen i det reaktiva kraftkompensationssystemet och injicera mer innovativ vitalitet i Industry 4.0. Om du behöver ett professionellt team för att utforma en reaktiv strömkompensationslösning som bättre uppfyller kraven i Industry 4.0 för din fabrik, är du välkommen att skriva tillinfo@gyele.com.cn.

- Kan självläkande shuntkondensator bli det idealiska valet för reaktiv effektkompensation i kraftsystem?

- Kan trefas intelligent lågspänningsswitch uppnå teknisk innovation inom reaktiv effektkompensation av kraftsystem?

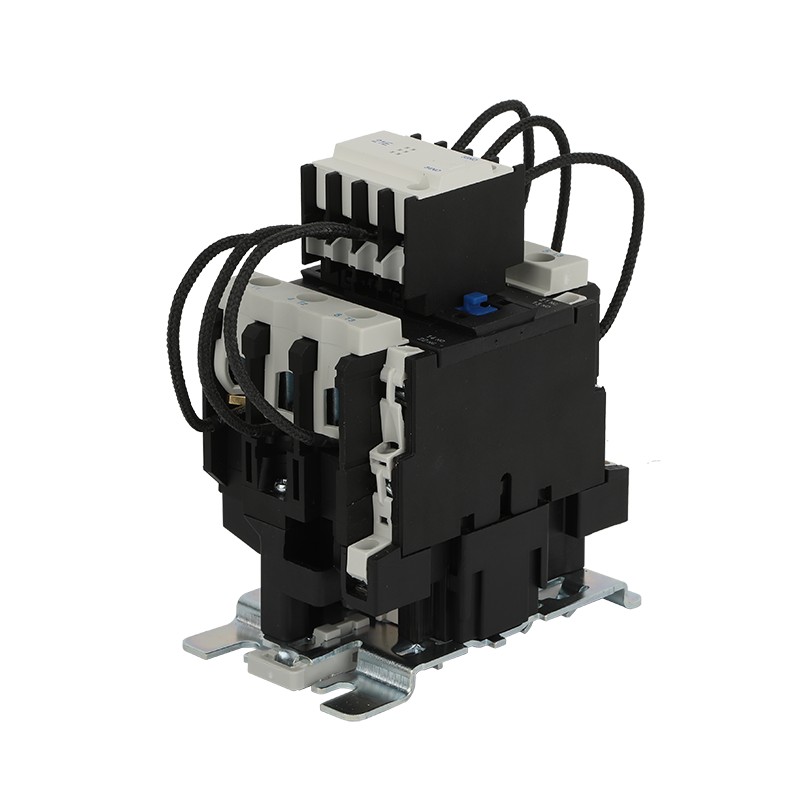

- Kan AC-kontaktorer bli nyckelställdon i industriell automationsstyrning?

- Kan självläkande shuntkondensator bli ett nyckelstöd för smart nätkonstruktion?

- Hur kan multifunktionella mätare leda en ny revolution inom energihantering?

- Kan aktiva strömfilter bli nyckeln till att lösa problem med strömkvaliteten?