Hur minskar Geyue Electric produktfel till noll?

Förord

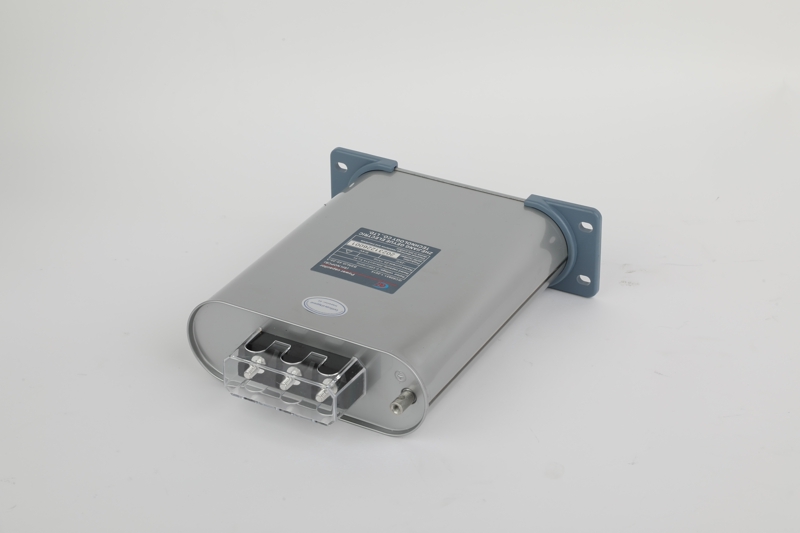

Tidigare klagade kunder på vår Geyue Electric Compensator -skåp på överhettningkraftkondensatorer, högt ljud från reaktorer och en felfrekvens fastnat på 0,7%. Förra året implementerade vi ett certifieringssystem för alla anställda, höll kvartalsvisa kompetensstävlingar för ingenjörer och öppnade en omfattande marknadsföringsväg. Nu är vridmomentens passfrekvens för kondensatorterminaler 100%, reaktorlindningstoleransen reduceras till ± 0,1 mm och den totala skåpets felfrekvens har minskats till 0,07%. Kundklagomål har eliminerats.

Hur odlar man noll-fel-tekniker?

Högspänningslektorcertifieringsstandarden, utvecklad tillsammans med ministeriet för mänskliga resurser och social trygghet, inkluderar en 200-timmars teoretisk kurs som täcker kondensatordielektriska egenskaper och reaktor kärnprinciper samt 300 timmars praktisk träning. Lasermätningsutrustning används för bedömning. En reaktorlindningstolerans som överstiger 0,1 mm resulterar i ett fel; enkraftkondensatorTerminal vridmomentavvikelse som överstiger 1 nm resulterar i ett fel. Efter systematisk utbildning fick alla sex ingenjörer nationella professionella kvalificeringscertifikat, vilket förbättrade standardiseringen av monteringsverksamheten i verkstaden.

Quarterly Skills -tävlingen innehåller två kärnevenemang: kondensatormontering och reaktorslindning. Kondensatormonteringskonkurrensen kräver att konkurrenterna slutför 20 uppsättningar av terminal åtdragning inom 30 minuter. En digital momentnyckel används för att säkerställa att varje anslutningspunkt förblir inom intervallet 25 ± 1 nm. Infraröd termisk avbildning övervakar terminal temperaturökning i realtid, och de som överstiger temperaturgränsen elimineras. Reaktorlindningskonkurrensen använder 0,15 mm emaljerad tråd för att kontinuerligt vind 42 lager på den nanokristallina järnkärnan, med ett toleransbehov på ≤0,1 mm (1/70 hår). 3D -laserskannern genererar en termisk karta över det lindande gapet var femte sekund, och en varning med rött ljus kommer att triggas om avvikelsen överstiger 0,05 mm.

2023 Kampanjstatistik:

Totalt 37 anställda marknadsfördes under hela året, med andelen tekniker och över ökade till 63%. Ingenjören Zhangs team förbättrade processen för att producera kraftkondensatorexplosionssäkra membran, vilket ökade livslängden i saltspraytester från 3 000 timmar till 6 000 timmar. Ingenjör Wang optimerade reaktormålningsprocessen, vilket resulterade i en årlig kostnadsbesparing på $ 120 000. Totalt 17 processförbättringar genomfördes under året, vilket resulterade i en minskning med 89% från år till år. Kampanjceremonier hålls kvartalsvis och marknadsföringslistan uppdateras på Workshop Bulletin Board i realtid. Anställdas ID -kortfärgband varierar beroende på nivå (juniorarbetare är blå, tekniker är guld). En tydlig mekanism för att överföra tekniska prestationer är på plats: varje effektiv förbättring belönas till teamet med 5% av de årliga intäkterna, med enskilda bonusar upp till $ 20 000 per år.

Kärndata för kvalitetsförbättring

Dispersionen av reaktorinduktans har minskats från 3% till 1,5%,kraftkondensatorTerminalöverhettningsfel har eliminerats, och hela skåpets motståndspänningstest har nått 99,98%. Tredjepartstestning har bekräftat att kondensatorerna upprätthöll en isoleringsmotstånd på 15 GΩ efter ett 6 000 timmars saltspraytest, och reaktorlindningarna visade ingen korrosion.

- Exakt vad är gränsen mellan statisk kompensation och dynamisk kompensation inom området för lågspänningskompensation för reaktiv effekt?

- Kan självläkande shuntkondensator bli det idealiska valet för reaktiv effektkompensation i kraftsystem?

- Kan trefas intelligent lågspänningsswitch uppnå teknisk innovation inom reaktiv effektkompensation av kraftsystem?

- Kan AC-kontaktorer bli nyckelställdon i industriell automationsstyrning?

- Kan självläkande shuntkondensator bli ett nyckelstöd för smart nätkonstruktion?

- Hur kan multifunktionella mätare leda en ny revolution inom energihantering?